La chapa de aluminio para aeronaves es un material crucial en la industria aeroespacial, famosa por su combinación única de propiedades que la hacen indispensable para la fabricación de aeronaves. A continuación, se incluye una introducción detallada:

Características de las láminas de aluminio para aeronaves

- Baja densidad:Una de las características más significativas de chapa de aluminio para aeronaves Su baja densidad hace que el aluminio tenga una masa por unidad de volumen relativamente baja en comparación con muchos otros metales, lo que ayuda a reducir el peso total de la aeronave. Esto es esencial para mejorar la eficiencia del combustible, aumentar la autonomía y mejorar el rendimiento general de la aeronave.

- Alta resistencia:A pesar de su baja densidad, las láminas de aluminio para aeronaves pueden diseñarse para que tengan una alta resistencia. Mediante procesos como la aleación y el tratamiento térmico, las aleaciones de aluminio pueden lograr una excelente resistencia a la tracción y la compresión, lo que les permite soportar las diversas fuerzas y tensiones que se experimentan durante el vuelo, como la presión del aire, la vibración y las fuerzas gravitacionales.

- Buena resistencia a la corrosión:El aluminio forma naturalmente una fina capa protectora de óxido en su superficie cuando se expone al aire. Esta capa de óxido es muy resistente a la corrosión, lo que hace que las láminas de aluminio para aeronaves sean adecuadas para su uso en diversas condiciones ambientales, incluidas la alta humedad y la exposición a diferentes elementos atmosféricos.

- Excelente formabilidad:Las láminas de aluminio para aeronaves tienen una buena maleabilidad, lo que significa que se pueden moldear y fabricar fácilmente para formar estructuras y componentes complejos. Se pueden doblar, laminar, estampar y mecanizar con relativa facilidad, lo que permite a los fabricantes crear la amplia gama de piezas necesarias para la construcción de aeronaves, como revestimientos de alas, paneles de fuselaje y costillas.

- Buena conductividad térmica:El aluminio tiene una alta conductividad térmica, lo que resulta beneficioso para disipar el calor generado durante el vuelo. Esto ayuda a mantener la temperatura de funcionamiento adecuada de varios componentes y sistemas de aeronaves, mejorando su fiabilidad y vida útil.

Lámina de aluminio para aeronaves comunes

- Aleación de aluminio 2024:Esta aleación se utiliza ampliamente en estructuras de aeronaves. Contiene cobre como elemento de aleación principal, lo que le confiere una gran resistencia y una buena resistencia a la fatiga. Se utiliza a menudo en largueros de alas, costillas y otros componentes estructurales donde la resistencia y el ahorro de peso son fundamentales.

- Aleación de aluminio 7075:Conocida por su altísima resistencia, la aleación 7075 es una de las aleaciones de aluminio más resistentes que existen. Contiene zinc como principal elemento de aleación y se utiliza en aplicaciones que requieren una alta relación resistencia-peso, como componentes del tren de aterrizaje, accesorios de alas y algunas piezas estructurales sometidas a altas tensiones.

- Aleación de aluminio 6061:Esta aleación ofrece un buen equilibrio entre resistencia, resistencia a la corrosión y maleabilidad. Contiene magnesio y silicio como elementos de aleación y se utiliza habitualmente en interiores de aeronaves, como para fabricar armazones de cabina, compartimentos de equipaje y algunos componentes no estructurales.

Proceso de fabricación de láminas de aluminio para aeronaves

- Fundición:El primer paso en la producción de láminas de aluminio para aeronaves suele ser la fundición. Las aleaciones de aluminio se funden y se vierten en moldes para crear lingotes o palanquillas.

- Laminación en caliente:Los lingotes o palanquillas fundidas se someten a un proceso de laminado en caliente. Este proceso consiste en pasar el material por una serie de rodillos a altas temperaturas para reducir su espesor y mejorar sus propiedades mecánicas. El laminado en caliente ayuda a refinar la estructura del grano del aluminio y hacerlo más homogéneo.

- Laminado en frío:Después del laminado en caliente, se puede realizar el laminado en frío. El laminado en frío reduce aún más el espesor de la chapa y mejora su acabado superficial y precisión dimensional. También aumenta la resistencia del aluminio mediante el endurecimiento por deformación.

- Tratamiento térmico y envejecimiento:Algunas aleaciones de aluminio utilizadas en láminas de aeronaves requieren tratamiento térmico y procesos de envejecimiento. El tratamiento térmico implica calentar el material a una temperatura específica y luego enfriarlo a una velocidad controlada para lograr la microestructura y las propiedades mecánicas deseadas. El envejecimiento se realiza a menudo después del tratamiento térmico para mejorar aún más la resistencia y la dureza de la aleación.

- Tratamiento de superficies:Para mejorar la resistencia a la corrosión y otras propiedades de la superficie, las láminas de aluminio para aeronaves pueden someterse a tratamientos superficiales como anodizado o pintura. El anodizado crea una capa de óxido más gruesa y duradera en la superficie del aluminio, lo que proporciona una mayor protección contra la corrosión y el desgaste.

Control de calidad

- Pruebas no destructivas:Esto incluye técnicas como pruebas ultrasónicas, pruebas radiográficas y pruebas de corrientes de Foucault. Estos métodos se utilizan para detectar fallas internas, grietas u otros defectos en las láminas de aluminio sin dañar el material.

- Prueba de tracción:Las muestras de láminas de aluminio se someten a pruebas de tracción para medir su resistencia, elongación y otras propiedades mecánicas. Esto garantiza que el material cumple con las especificaciones requeridas para su uso en aeronaves.

- Análisis microestructural:Se examina la microestructura de las láminas de aluminio bajo un microscopio para verificar el tamaño del grano, la distribución de fases y cualquier signo de microestructura anormal que pueda afectar el rendimiento del material.

Láminas de aluminio para aeronaves Tienen multitud de aplicaciones específicas en la industria aeroespacial y desempeñan un papel crucial en diversos componentes y sistemas. A continuación, se detallan:

Estructura del fuselaje

- Fuselaje:Para construir el revestimiento del fuselaje se utilizan láminas de aluminio, que forman la carcasa exterior que encierra la cabina y otros compartimentos internos. Las láminas deben ser ligeras pero lo suficientemente resistentes como para soportar las diferencias de presión entre el interior y el exterior de la aeronave durante el vuelo, así como las fuerzas de la resistencia aerodinámica y la turbulencia. Por ejemplo, las láminas de aleación de aluminio 2024 se utilizan a menudo en la construcción del fuselaje por su alta resistencia y buena maleabilidad, lo que permite un moldeado complejo para adaptarse al diseño de la aeronave.

- Alas:Los revestimientos de las alas suelen estar hechos de láminas de aluminio. Estas láminas deben soportar fuerzas de flexión y torsión significativas durante el vuelo. La aleación de aluminio 7075 se utiliza con frecuencia en los revestimientos de las alas debido a su alta resistencia y excelente resistencia a la fatiga. Ayuda a que las alas mantengan su forma e integridad estructural, al mismo tiempo que contribuye a la sustentación general y al rendimiento aerodinámico de la aeronave. Además, las láminas de aluminio se utilizan en la construcción de los largueros y las costillas de las alas, que proporcionan el marco interno para las alas.

- Sección de cola:Los estabilizadores verticales y horizontales de la sección de cola también utilizan láminas de aluminio. Ayudan a proporcionar estabilidad y control durante el vuelo. Las láminas utilizadas aquí deben tener una buena resistencia tanto a las cargas estáticas como dinámicas. La aleación de aluminio 6061 se utiliza a veces en los componentes de la sección de cola por su equilibrio de resistencia, resistencia a la corrosión y capacidad de conformado, lo que la hace adecuada para crear las formas complejas necesarias para los estabilizadores.

Interior de la aeronave

- Paneles de cabina:Las láminas de aluminio se utilizan para fabricar los paneles interiores que recubren las paredes y los techos de la cabina del avión. Ofrecen una solución liviana y duradera que se puede moldear y terminar fácilmente para brindar una superficie lisa y estéticamente agradable. Estos paneles también contribuyen al aislamiento acústico y la gestión térmica dentro de la cabina.

- Compartimentos para equipaje:Las estructuras de los compartimentos de equipaje suelen estar hechas de láminas de aluminio. Deben ser lo suficientemente resistentes para soportar el peso del equipaje y las vibraciones y movimientos durante el vuelo, y al mismo tiempo deben ser livianas para minimizar el peso total del avión.

- Marcos de asientos:En la construcción de los armazones de los asientos se utilizan láminas de aluminio, que aportan la resistencia necesaria para soportar a los pasajeros y, al mismo tiempo, garantizan que los asientos sean lo más ligeros posible, lo que es importante para optimizar la distribución del peso del avión y la eficiencia del combustible.

Componentes del motor

- Carenados de motor:Las cubiertas que rodean los motores de las aeronaves suelen estar hechas de láminas de aluminio. Protegen al motor del entorno externo, incluido el aire, la lluvia y los residuos. Las láminas de aluminio que se utilizan en las cubiertas deben tener una buena resistencia al calor y a la corrosión para soportar las altas temperaturas y las duras condiciones cerca del motor.

- Conductos de escape:Algunas partes de los conductos de escape pueden estar hechas de aleaciones de aluminio en forma de láminas. Estas láminas deben poder soportar altas temperaturas y los efectos corrosivos de los gases de escape. A menudo se desarrollan aleaciones de aluminio especiales resistentes al calor para tales aplicaciones con el fin de garantizar la durabilidad y el rendimiento del sistema de escape.

Tren de aterrizaje

- Puertas del tren de aterrizaje:Las puertas que cubren el tren de aterrizaje cuando está retraído suelen estar hechas de láminas de aluminio aeronáutico. Deben ser ligeras pero lo suficientemente resistentes para soportar las fuerzas aerodinámicas durante el vuelo y los impactos durante el aterrizaje. Las láminas de aluminio ofrecen la combinación necesaria de propiedades para garantizar el correcto funcionamiento y la protección del tren de aterrizaje.

- Algunos componentes del tren de aterrizaje:Determinados componentes del tren de aterrizaje, como los soportes y los apoyos, también pueden estar hechos de láminas de aluminio. Estos componentes deben tener una gran resistencia y una buena resistencia a la fatiga para soportar las tensiones repetidas del aterrizaje y el despegue.

Hoja de aluminio o la placa de aluminio está disponible en varias aleaciones que ofrecen una gama de soldabilidad, resistencia a la corrosión y maquinabilidad.

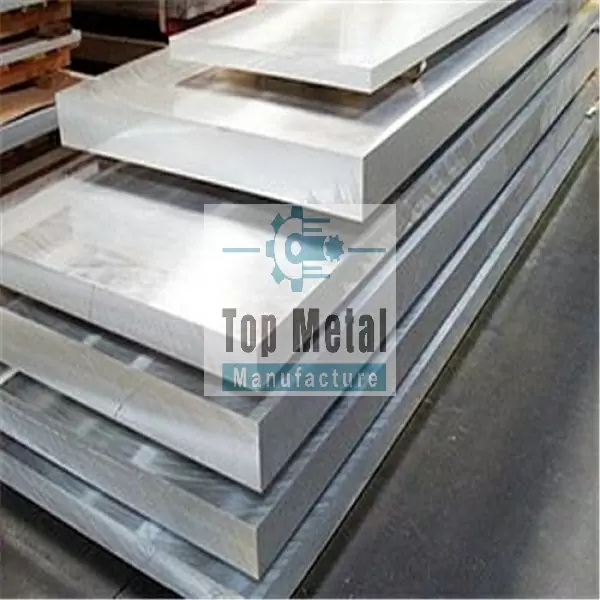

La hoja de aluminio es cualquier hoja de metal de aluminio más gruesa que el papel de aluminio pero más delgada que 6 mm; viene en muchas formas, incluyendo placa de diamante, lámina de aluminio expandida, perforada y pintada. La placa de aluminio es cualquier chapa de aluminio de más de 6 mm de espesor.

Las aleaciones de aluminio aeronáutico son el material vertebrador de la fabricación de aviones y vehículos aeroespaciales

El aluminio es uno de los metales más utilizados en la construcción de piezas de aviones. Uno de los metales más comunes en la Tierra, la resistencia, el peso ligero y la resistencia a la corrosión del aluminio lo hacen ideal para numerosas aplicaciones aeroespaciales. Los revestimientos del fuselaje, los tanques de combustible, las turbinas de los motores, la instrumentación de la cabina, las puertas y los marcos de los asientos son algunas de las piezas de aluminio que encontrará en los aviones modernos.

La mayor parte del aluminio utilizado en la fabricación de aviones son aleaciones, aluminio mezclado con otros materiales. Los materiales de aleación incluyen cobre, manganeso, magnesio, silicio, zinc y cromo.

2024 es la aleación de aluminio más utilizada para aviones con excelente resistencia a la fatiga y alta resistencia a la tracción. 2024 se utiliza para el fuselaje y las alas de un avión.

3003 es una de las aleaciones de aluminio más utilizadas debido a su gran resistencia y gran trabajabilidad.

5052 tiene una excelente resistencia a la corrosión (especialmente en agua salada) y se usa comúnmente para fabricar tanques de combustible. Es muy dúctil y se puede moldear fácilmente en una variedad de formas.

6061 es resistente a la corrosión, muy ligero y bastante fuerte, lo que lo hace ideal para fuselajes y alas.

7050 es más resistente a las fracturas que otros permitidos y se usa comúnmente en aviones militares.

7075 es otra aleación comúnmente utilizada en la construcción de aviones; Tiene una excelente resistencia a la fatiga y se puede mecanizar fácilmente.

Temple de la hoja de aluminio: O, H, W, F, T

H: H12, H14, H16, H18, H19, H22, H24, H26, H32, H34, H111, H112, H114, H116

T: T0-T651

Tamaño de la hoja de aluminio

Espesor: 0,2-6,0 mm

Ancho: 100-2400 mm

Longitud: 200-11000 mm

Bobina madre: CC o CC

Peso: aproximadamente 2 mt por palet para tamaño general

MOQ: 5 toneladas por tamaño

Protección: capa intermedia de papel, película blanca, película azul, película en blanco y negro, película microencuadernada, según sus requisitos.

Superficie: limpia y lisa, sin manchas brillantes, corrosión, aceite, ranuras, etc.

Producto estándar: GBT3880, JIS4000, EN485, ASTM-B209

Aplicación de lámina de aluminio.

Hoja de aluminio se utiliza en material de construcción y material de construcción. Incluyendo: panel de techo, techo, empotrable en la pared, tabique, contraventanas, persiana, puerta,

balcón, pared, señalización vial, señales de tráfico, placa de protección de carreteras, placa de protección de carreteras, muro de carga de puentes, andamios, placas de barcos, etc.

La lámina de aluminio se utiliza en componentes de máquinas eléctricas. Incluyendo: placa protectora, caja protectora, caja del condensador, tanque de condensador de potencia, condensador electrolítico, variable

de batería, eje de volumen, marco de altavoz, placa de interruptor, radiador semiconductor, disco magnético, marco de motor, aspa de ventilador, cocina eléctrica, aleta de enfriamiento, disipador de calor, etc.